Der Bau der Liegerad – Hinterradschwinge

Blechteile für Hinterradaufnahme und Lagerung

Zunächst begine ich mit der Herstellung der Radaufnahmen aus 5mm VA-Blech.

Links ist linke Seite seite mit der Scheibenbremsaufnahme zu sehen. Für die richtige Position der Löcher (6,2 mm) gilt einfach Regel: Das untere Loch ist 40mm von der Nabe entfernt, das obere 78mm. Der Abstand zwischen den Löcher beträgt 51 mm. Dadurch entsteht ein Dreieck, dass entsprechend des persönlichen Design beliebig um die Nabenmitte gedreht werden kann.

Links ist linke Seite seite mit der Scheibenbremsaufnahme zu sehen. Für die richtige Position der Löcher (6,2 mm) gilt einfach Regel: Das untere Loch ist 40mm von der Nabe entfernt, das obere 78mm. Der Abstand zwischen den Löcher beträgt 51 mm. Dadurch entsteht ein Dreieck, dass entsprechend des persönlichen Design beliebig um die Nabenmitte gedreht werden kann.

Außerdem habe ich noch zwei Gewindelöcher M5 angebracht. Sie könnten z.B. für Schutzblechsteben verwendet werden.

Für Einschublöcher der Achse habe ich einen Winkel von 60° gewählt. Aber das ist natürlich nicht von Bedeutung, sofern beide Seiten gleich sind.

Auf der rechten Seite muss die Schaltungsaufnahme berücksichtigt werden. Dabei sind die in der Zeichnung angegeben Maße einzuhalten. Das Gewinde für das Schaltwerkauge ist M 10 x 1.

Und nun zur eigentlichen Fertigung:

|

Zunächst habe ich die Zeichnung auf Karton ausgedruckt und ausgeschnitten.

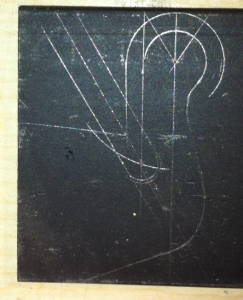

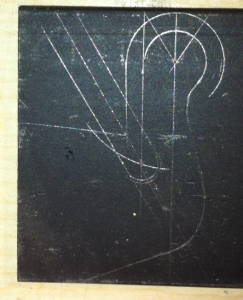

Die VA-Platte habe ich mit schwarzem Mattlack eingesprüht. So kann man die Reißlinien später besser erkennen. Als Reißnadel verwende ich einfach eine Wolfram-Elektrode. |

|

Jetzt kann die Zeichnung auf den Stahl übertragen werden. Am besten die Bohrungen mit einem kleiner Körner einfach durch das Papier markieren, noch mal die Abstände prüfen und mit Reißzirkel und Lineal die LInien überrtagen, deren Maßeinhaltung wichtig sind.

Die Umrisse können dann einfach an dem Maufgelegten Model entlanggezeichnet werden.Die Bohrungen am besten vor dem Ausschneiden bohren. Denn jetzt kann man das Teil noch besser festhalten. Außerdem muss die Achsbohrung sowieso vor dem Schneiden das Langlochs vorhanden sein.Nun heißt es: Flex anschmeißen und vorsichtig ausschneiden. Wichtig ist, dass wirklich dünne Trennscheiben für Edelstahl benutzt werden. |

|

Wenn dann alles Gebohrt und ausgeschnitten ist, können die Kanten mit einer Fächerscheibe und anschließend mit einem Schleifmob poliert werden. Über die Oberfläche noch mal kurz mit der Fächerscheibe drüber. Fertig.Das Ergebnis sollte das etwas so aussehen.Gewicht:Schaltwerkseite: 84 g

Bremsseite: 103 g |

Was wir jetzt noch brauchen, sich die Laschen für die Lagerbefestigung.

|

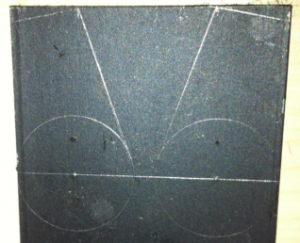

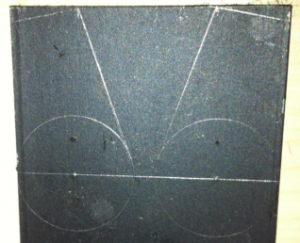

Der Durchmesser der Kreise beträgt 36 mm. Dies entspricht dem Außendurchmesser der Lagers. Nach hinten verjüngen sich die Laschen bis auf 20mm. Das Rohr wird später abgeplattet, draufgeschoben und verschweißt. Dazu später mehr.Die 12 mm Löcher sollte man auch vor dem Ausschneiden Bohren. Am besten mit 4-5 mm vorbohren. Ganz wichtig ist, dass das Loch nicht größer als 12 mm ist. Es muss später absolut stramm auf die Welle passen, damit die Schwinge nicht schlackern kann. Ggf. ein Probebohrung machen und mit dem Rundstab, der für die Welle vorgesehen ist, testen. Notfalls könnte man den Bohrer vorsichtig auf der Drehbank etwas dünner schleifen. |

|

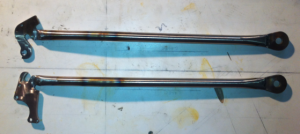

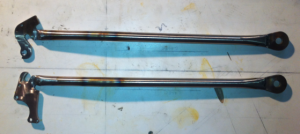

Die fertigen Laschen sollten dann etwa so aussehen.Gewicht: Zusammen 136 g (Da sie später noch gekürzt werden, wird’s noch etwas wenige |

Lagerflansche mit Rohr verbinden

Nun beginne ich mit den Rohren. zuerst das untere Rohr, dass die Lagerflansche mit den Hinterradaufnahmen verbindet.

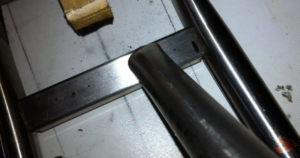

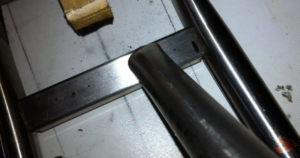

Oben links: Das Rohr wird am End abgeplattet, bis der Zwischenraum gut 5mm – Die Dicke der Laschen – beträgt. Dann mit der Flex etwas eingeschlitzt.

Oben links: Das Rohr wird am End abgeplattet, bis der Zwischenraum gut 5mm – Die Dicke der Laschen – beträgt. Dann mit der Flex etwas eingeschlitzt.

Oben mitte: Die Laschen werden etwas gekürzt und bekommen eine Nase angeschliffen, die stramm in das Rohr passt.

Oben rechts: So sieht es dann angepasst aus

Unten links: Die Lasche wird etwas schräg eingesetzt. Das Rohr wird später gekröpft, da die vorderen und hinteren Flächen versetzt sein müssen. Denn das Lager ist 80 mm, während die Achse 135mm ist. Der richtige Winkel wird später mit der Lehre ermittelt und warn zurechtgebogen.

Unten rechts: Nach dem Schweißen noch das Rohr mit der Fächerscheibe polieren um die Hammerschläge vom Abplatten zu beseitigen. Die Schweißnaht könnte man natürlich auch noch sauber ausschleifen, aber ich lasse lieber das Material stehen, um keine unnötigen Schwachstellen zu erzeugen.

Anschweißen der Hinterradaufnahme

|

Für die Montage habe ich eine einfache Lehre gebaut. Sie besteht lediglich aus zwei Gewindestangen (M 10 für die Achse und M12 für die Lagerseite) die ich im Abstand von 475 mm in der Arbeitsplatte verschraubt habe. Man kann natürlich such ein Brett oder ähnlichen nehmen.Dann werden die Kontermuttern jeweils auf halbe Achslänge eingestellt. 40mm auf der Lagerseite und 67,5 mm auf der Radseite. So ist gewährleistet, dass die Kröpfung und der Abstand der Achsen 100%ig srtimmen. |

|

Jetzt muss das Rohr entsprechend der Kröpfung etwas gebogen werden, sodass der Lagerflansch und das letzte Stück des Rohres parallel verlaufen. Auf späteren Bildern kann man dies gut erkennen.Zum anpassen an die Radaufnahme habe ich eine Art Papageienschnabel angeschmiedet. Dadurch steht das Rohr später nur zu einer Seite über. Es würde sonst die Kette auf dem kleinsten Ritzel behindern. |

|

Hier kan man links die eingespannte Radaufnahme mit dem aufgelegten Rohr sehen. Jetzt kann es angeschweißt werden.Mit der anderen Seite wird dann analog verfahren. |

|

So sehen dann die beide Seitenteile aus, wenn sie verschweißt sind. |

|

Jetzt müssen die Rohre gebogen werden, die als Streben oben an die Schwinge angeschweißt werden. sie nehmen später die vertikalen Kräfte auf und verhindern, dass sich die Schwinge nach oben durchbiegt.Die Rohre werden dazu mit feinem, trockenem Sand gefüllt und mit Holzstopfen verschlossen. Vorher wird der Sand durch Klopfen gut verdichten. Auf eine Länge von ca. 90 mm mit dem Brenner erwärmen und auf ca. 100° biegen. |

|

Nun kommt eine weitere Lehre zum Einsatz: Mit zwei Aluwinkeln habe ich eine M10 Gewindestange etwa 5 cm über der Arbeitsplatte des Montagetisches montiert. Mit Kontermuttern wird die Achslänge von 135 mm eingestellt und mit einer dritten Mutter können die Schenkel der Schwinge fixiert werden. Auf der Platte sind dann die Maßgebenden Linien gezeichnet. Der Halbkreis markiert die Lage des Reifens. Hier kann man auch noch einmal schön die Kröpfung der beiden Schenkel sehen. |

|

Die Lagerseite habe ich mittels einer Holzleiste und einem 10mm Rundstab fixiert. Der Stab muss genau parallel zur Arbeitsfläche verlaufen. In diesem Fall ist das linke Loch 3 Zehntel tiefer als das Rechte. Das habe ich durch Unterschieben eines Spions ausgeglichen.

Den Abstand zur Platte habe ich mit einer Keillehre, die ich aus einem alten Bordträger gefertigt habe, ermittelt. Jeder Teilstrich entspricht einem Höhenunterschied von 1 mm. Man kann auf diese Weise also fast auf 1/10 mm genau messen. |

|

Das obere Schwingenrohr, dass ich zuvor gebogen habe, wurde jetzt auf die richtige Länge gebracht und eingeschlitzt, sodass es möglichst ohne Spalt über die Radaufnahme passt.Genau an dieser Stelle habe ich einen kleinen Fehler gemacht, den ich später aber noch ausbügeln konnte. Aber dazu später. |

|

Vorn wird das Rohr an einen Quersteg aus 15×15 Vierkanntrohr geschweißt.

Direkt unter die Stelle, an der das Rohr verschweißt wird habe ich wieder ein 2 mm Entlüftungsloch gebohrt. Links kann man es erkennen. Von unten hat das Vierkanntrohr in der Mitte ebenfalls ein kleines Loch bekommen, wodurch die Luft dann nach außen entweichen kann.

Das obere Rohr wird vorn deshalb nicht direkt auf das untere Rohr, sondern etwas nach innen versetzt angeschweißt, weil es sonst später der Kette in den niedrigen Gängen im Weg wäre. |

|

So sieht es dann vorne aus, wenn die Rohre verschweisst sind.

Hier ist auf schon das Hintere Vierkanntrohr eingeschweißt. Beide Rohre zusammen bieten der Schwinge die erforderliche seitliche Stabilität. Das Hintere Vierkanntrohr hat in der Mitte ein 5,5mm Loch (Bei genauem Hinsehen kann man es erkennen). Hier wird später das Schutzblech montiert. |

|

Hier nun zu dem weiter oben erwähnten Fehler:

Beim unteren Rohr habe ich berücksichtigt, dass die Kette auf dem kleinsten Ritzel sehr dicht an dem Aufnahmeblech läuft. Beim oberen Rohr habe ich das stumpf vergessen.

Die Lösung: Das Rohr wurde im kritischen Bereich fast zur Hälfte weggeschliffen. Das entstandene Loch habe ich mit einem 1,5mm Blechstreifen wieder verschlossen. Das ganze schön zurecht geschliffen. So hat die Kette jetzt ausreichend Platz. |

|

Und so sieht die Schwinge jetzt aus. Jetzt heißt es, noch mal alles nachmessen und hoffen, dass sich die Sache beim Schweißen nicht zu sehr verzogen hat. Die oberen Rohre sind jetzt so hinzubiegen, dass sie einen gleichmäßigen Abstand zu den Seiten und voneinander einen Abstand von ca. 55 mm haben, damit das Schutzblech später gut dazwischen passt. |

|

Aus diesen Teilen wird die Querverbindung der oberen Schwingenrohre gefertigt:

Ein Vierkantrohr 20x20x75. Mit den Blechen werden die Enden verschlossen.

Die Laschen aus 20×5 Flachstahl dienen später zur Aufnahme der Feder. Die Löcher haben 8 mm Durchmesser. |

|

So sieht dann die fertige Verbindung angeschweißt aus.Die Federaufnahme ist 22mm breit. Zum Anheften der Laschen habe ich die Feder einfach mit den Laschen verschraubt. Für das notwendige Spiel habe ich das 0,2 mm Blatt einen Spions (Fühlerblattlehre) mit zwischengelegt.Nach dem Anschweißen dann die Feder einmal einschrauben und prüfen, ob sie jetzt auf gerade drin sitzt. |

|

Jetzt müssen an den geeigneten Stellen noch die Hülsen für die Bowdenzüge angebracht werden. Sie sind aus 10 mm Rundstahl gedreht. Ein 6 mm Sackloch 10 mm tief und mit 3 mm durchgebohrt. |

|

Erste Anprobe.Das Rad passt perfekt, sitzt absolut zentral.Jetzt muss die Schwinge nur noch gebeizt werden. Das aufwendige Polieren spare ich mir bei diesem Rad. Denn es ist geplant, dass der Rahmen später noch lackiert wird. Wahrscheinlich in weiß mit einem Klarlacküberzug. Aber ganz sicher bin ich mir da jetzt noch nicht.Und unten ist nun das fertige Ergebnis zu sehen.

Gesamtbauzeit: ca. 20 Stunden. |

|

Links ist linke Seite seite mit der Scheibenbremsaufnahme zu sehen. Für die richtige Position der Löcher (6,2 mm) gilt einfach Regel: Das untere Loch ist 40mm von der Nabe entfernt, das obere 78mm. Der Abstand zwischen den Löcher beträgt 51 mm. Dadurch entsteht ein Dreieck, dass entsprechend des persönlichen Design beliebig um die Nabenmitte gedreht werden kann.

Links ist linke Seite seite mit der Scheibenbremsaufnahme zu sehen. Für die richtige Position der Löcher (6,2 mm) gilt einfach Regel: Das untere Loch ist 40mm von der Nabe entfernt, das obere 78mm. Der Abstand zwischen den Löcher beträgt 51 mm. Dadurch entsteht ein Dreieck, dass entsprechend des persönlichen Design beliebig um die Nabenmitte gedreht werden kann. Oben links: Das Rohr wird am End abgeplattet, bis der Zwischenraum gut 5mm – Die Dicke der Laschen – beträgt. Dann mit der Flex etwas eingeschlitzt.

Oben links: Das Rohr wird am End abgeplattet, bis der Zwischenraum gut 5mm – Die Dicke der Laschen – beträgt. Dann mit der Flex etwas eingeschlitzt.

Sehr klassische konstruktion. Ich habe mit einem freund, der schweissen kann, drei schwingen gebaut: eine aus einer vordergabel für frontantrieb (mit schaltauge), eine aus einer ramponierten repariert in normalstahl mit vierkantrohr, die letzte aus 30x15x1,5mm rostfrei. Alle flach, damit der stossdämpfer tief unten ansetzt; mit ständer-und anhänger-konsole und zugverstärkung unter dem rohr neben der stossdämpferbrücke. Ausfallenden fertiggekauft. 10mm-achse mit kugellagern vorne. Flach geht einfacher und braucht keine lehre, aber VA verzieht sich beim schweissen. Alle seit jahren in rauhem betrieb als pedelecs (schotter-und waldwege) ohne schäden.

Stimmt, die Konstruktion ist sehr klassisch. Hat sich aber bisher recht gut über Jahre und einige tausend km gut bewährt. Die Schwinge für das nächste Rad ist bereits fertig (Bilder folgen).

Klar, VA verzieht sich mörderisch, was die Sache nicht gerade einfacher macht. Aber ich liebe es, wenn die Teile sauber geschweißt, gebeizt und poliert sind. Es sieht einfach geil aus 🙂