Der Hauptrahmen wird aus 43×1,5 mm Rohr gefertigt. Entgegen der ersten zwei Räder werden die drei Einzelrohre nicht auf Gährung geschnitten, sondern mit Bögen verbunden.

Der fertige Rahmen (Ohne Hinterragschwinge und Gabel) wiegt gerade mal 2,8 kg. Ich denke, das kann sich sehen lassen.

So sieht der Fertige Rahmen dann aus, wenn er das erste Mal auf eigenen Füßen (Rädern) steht. Hier noch mit der Capa20-Gabel, die später durch eine RST-Sigle-Shot ersetzt wurde.

So sieht der Fertige Rahmen dann aus, wenn er das erste Mal auf eigenen Füßen (Rädern) steht. Hier noch mit der Capa20-Gabel, die später durch eine RST-Sigle-Shot ersetzt wurde.

Nun zu den Details

Die größte Herausforderung beim Schweißen des Hauptrahmens ist, die einzelnen Teile absolut im richtigen Winkel zusammenzufügen. Durch das Schweißen verzieht sich das Material permanent. Durch gezielte „Pilgerschritte“ muss diesem Problem entgegengewirkt werden. Man kann davon immer ausgehen, dass sich das Material an der Stelle, an der Geschweißt wird, beim Erkalten zusammenzieht. Auf jeden Fall ist es hilfreich, die Rohre so genau wie möglich anzupassen, damit die Spalten, in die flüssiges Material eingebracht werden, klein sind. Dadurch ist der Verzug schon mal deutlich geringer.

Schwingenlager einschweißen.

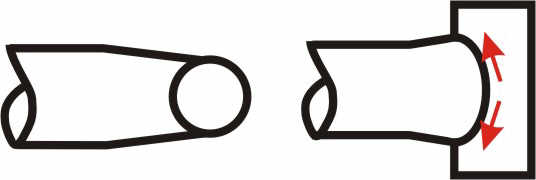

Als erstes habe ich das Schwingenlager an einem Rohrende verschweißt. Da der Durchmesser des Lagers kleiner ist als das Rahmenrohr, wird das Rahmenrohr zunächst etwas flach gedrückt. Dazu reicht ein kräftiger Schraubstock aus.

Am besten von der Mitte zu den Seiten abwechselnd in Pilgerschrittverfahren schweißen. Dabei auch zwischen oben und unten wechseln. Immer wieder den Winkel überprüfen und immer da schweißen, wo das Material herangezogen werden muss. Es ist absolut wichtig, dass das Lager hundertprozentig rechtwinklig zum Rohr sitzt, das sonst die Schwinge natürlich nicht gerade im Rahmen sitzt.

Am besten von der Mitte zu den Seiten abwechselnd in Pilgerschrittverfahren schweißen. Dabei auch zwischen oben und unten wechseln. Immer wieder den Winkel überprüfen und immer da schweißen, wo das Material herangezogen werden muss. Es ist absolut wichtig, dass das Lager hundertprozentig rechtwinklig zum Rohr sitzt, das sonst die Schwinge natürlich nicht gerade im Rahmen sitzt.

Das Lagerrohr wird sich beim Schweißen derart verziehen, dass der ehemals runde Durchmesser eher einem Osterei ähnelt. Ein Lager wird man das niemals mehr hineinbekommen. Zu diesem Zweck habe ich zwei „Opferlager“ aus einfachem Stahl für 79 Cent, die die gleichen Maße haben, wie später die Edelstahllager. Sie habe ich vor dem Schweißen eingepresst. So hat das Rohr absolut keine Chance, von seiner runden Form abzuweichen. Die Lager sind natürlich anschließend nicht mehr zu gebrauchen, aber dafür waren sie auch nicht gedacht. Ach ja, die Lager sollten vor dem Schweißen entfettet werden. Ich verwende dafür Bremsenreiniger.

TIPP: Es leuchtet ein, dass der Winkel eine quer eingeschweißten Rohrs nicht einfach mit einem Anschlagwinkel zu messen ist, weil der eine Schenkel nicht an der Rohr heranreicht. Hier helfe ich mir mit einer aus einem alten Regalträger selbst gefertigte Keillehre. Die gibt’s für 2 Euro im Baumarkt. Eine mm-Skala ist schnell mit einem Filzstift aufgetragen. Je nach verwendeten Ragalträger entspricht 1 mm in der Breite etwa 10 mm in der Länge.

Die Handhabung ist denkbar einfach: Winkel auf das Querrohr legen, Keillehre einmal in der Nähe des Rohrs einschieben und einmal weit entfernt. Ist das Rohr im rechten Winkel, sollte sich der Keil exakt gleich weit einschieben lassen. Je nachdem, wie weit sich der Keil zwischen Rohr und Winkel schieben lässt, kann der Abstand etwa auf 2/10 genau abgelesen werden.

Vorderes Hauptrohr schweißen.

Als nächstes haben ich die beiden vorderen Rohre mit einem Rohrbogen verbunden. Der Winkel beträgt exakt 135°, es kann als einfach ein 45°-Bogen, den es passend in 43×1 mm gibt, stumpf an die Rohre angeschweißt werden. Am Besten natürlich die Rohre schön winklig feilen, damit die Spalte und damit der Verzug möglichst klein bleiben.

Jetzt muss unten noch der Bogen dran, an den anschließend das zuvor gefertigte Rohr mit der Schwingenlageraufnahme angeschweißt wird. Der Winkel ist etwa 139°. Der Bogen muss also noch etwas zurechtgeschliffen werden.

Beide Hauptrohrteile verbinden.

Jetzt gilt es, die beiden fertigen Teile so zu verbinden, dass das Schwingenlager später absolut rechtwinklig zum Rest des Rahmens steht. Dazu habe ich das Rohr mit dem Lager parallel auf die Arbeitsplatte gespannt: Durch die beiden Lager eine möglichst lange 12mm Achse stecken und diese auf zwei Holzklötze gelegt und mit Schaubzwingen verspannt. Da Lager ist dan absolut parallel.

Auf der Arbeitspaltte habe ich Hilfslinien im Abstand von 43mm gezogen. Über dieser Linie wird das Rohr dann exakt positioniert, nicht Pi mal Auge, sondern schön mit Winkeln.

Um das vordere Rohr positionieren zu können, habe ich in eine alte Holzplatte einen Schlitz von – klar – 43 mm gesägt. rechtwinklig eine Boden Platte drangeschraubt, damit die Platte nicht umfällt. Nun wird die Platte so positioniert, das der Schlitz dir senkrechte Fortsetzung der Hilfslinie auf der Arbeitsplatte bilden. Wird nun das vordere Rohr in den Schlitz gehalten, muss es gerade sein. Kann nicht anders sein. Um die richtige Höhe hin zu bekommen, wird in der Schlitz als Auflage eine Holzstück angeschraubt, auf das das Rohr aufliegen kann. Durch hin- und herschieben, der ganzen Konstruktion kann die Höhe und damit der Winkel noch variiert werden.

So, jetzt muss da ganze noch verschweißt werden. Wie beim Schwingenlager gilt auch hier: Nicht einfach drauflos braten, sondern erst heften, messen, an anderer Stelle heften, wieder messen usw. Und dann unter ständigem messen mit Pilgerschritten die Naht setzen.

Fortsetzung folgt…